АСК ”Автоклавы"

| Наименование: Автоматизация процесса контроля технологических режимов автоклавов при производстве силикатного кирпича Разработчик: Шадюк Виктор Изготовитель (партнер): ООО "Айстрим" | file:? |

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

АСК ”Автоклавы" предназначена для автоматизации процесса контроля технологических режимов автоклавов при производстве силикатного кирпича в соответствии с требованиями технологии производства.

ОСНОВНЫЕ ФУНКЦИОНАЛЬНЫЕ ХАРАКТЕРИСТИКИ

АСК "Автоклавы" содержит пять функциональных подсистем:

- Представление оператору на экране монитора обобщенной информации о загрузке автоклавов, выбранном технологическом процессе запаривания, состоянии протекающих в них технологических процессов, контроль установленного времени реализации технологических циклов запаривания (подъем давления-выдержка-сброс), сигнализация оператору о смене режима, учет вторичного использования пара (перепуски), отчет о количестве начатых, полных и завершенных технологических циклов по каждому автоклаву за смену.

- Измерение, индикация и регистрация на жестком диске текущих значений технологических параметров, построение графиков их изменения во времени (температура обводов, перепад температуры по высоте автоклава, давление пара в автоклаве, температура и давление в магистрали «острого пара»), косвенный контроль уровня конденсата на основе разности температуры по высоте автоклава, измерение индикация и регистрация значений давления, скорости изменения давления в переходных режимах, сигнализация оператору о достижении заданных значений или возникших отклонениях от допуска.

- Контроль безопасной эксплуатации автоклавов, (температура и перепад температуры по высоте автоклава, скорость изменения температуры, давление и скорость его изменения) сравнение этих параметров с предельно установленными значениями, сигнализация оператору об опасных режимах эксплуатации; регистрация на жестком диске обобщенной информации о режимах работы автоклавов.

- Ведение архива параметров технологических процессов на жестком диске (графики и их цифровые значения в виде таблицы, аварийные сообщения оператору).

- Экспорт основных данных и документов в формате HTML.

Система обеспечивает реализацию следующих основных функций контроля: измерение, индикация, регистрация, логико-программная обработка измерительной информации и сигнализация.

Измерение:

- многоканальное аналого-цифровое преобразование значений сопротивлений ТСП-50 (ТПР) и измерение температуры по 23 измерительным каналам (по 2 канала для каждого автоклава и один канал для линии острого пара);

- многоканальное аналого-цифровое преобразование унифицированных сигналов датчиков давления 4-20мА (0-5мА), измерение давления в автоклавах (по одному каналу для каждого автоклава), в магистрали "острого" и в магистрали «перепуска» пара всего 13 каналов;

- отсчет и регистрация календарного времени начала и конца технологических циклов независимо по 11 автоклавам в формате: календарная дата, часы – минуты.

Индикация (таблица "АВТОКЛАВЫ" на экране монитора для 11 автоклавов)

- температуры верхних и нижних обводов автоклава Тв и Тн;

- температуры в магистрали острого пара Топ;

- скорости изменения температуры верхних и нижних обводов Vтв и VТн;

- разности температуры верхней и нижних образующих Тв-Тн (перепад по высоте);

- давления P в автоклавах и паропроводе "острого" пара;

- давление в Линии Перепуска Пара (ЛПП) Рп;

- скорости изменения давления в автоклавах VP.

Индикация (графики изменения параметров во времени на экране монитора):

- температура верхних обводов Тв, температура нижних обводов Тн, разность температуры верхних и нижних обводов Тв-Тн (перепад по высоте), температура в магистрали острого пара Топ;

- давление в автоклаве Р;

- давление в магистрали острого пара;

- индикация наименования выбранного технологического процесса, календарного времени начала каждого технологического цикла;

- отсчет и индикация технологического и (от начала запуска технологического процесса) и календарного времени независимо по каждому из 11 автоклавов в формате часы-минуты (таблица);

- индикация режима (цикла) работы автоклавов по участку (загрузка, подъем, выдержка, сброс, выгрузка).

Регистрация (запись в архив)

- регистрация на жестком магнитном диске фактических значений давления, температуры верхних обводов корпуса, перепада температуры по высоте автоклава, скорости изменения температуры верхних и нижних обводов, скорости изменения давления, температуры и давления в магистрали острого пара (согласно требованиям технолога);

- регистрация на жестком диске цветных графиков изменения давления, температуры верхних обводов, разности температуры верхних и нижних обводов, температуры и давления в магистрали острого пара;

- регистрация в архиве в в формате год-месяц-число-часы-минуты начала и конца полных технологических циклов;

- регистрация на жестком диске всех технологических сообщений в ходе исполнения технологического цикла;

Логико-программная обработка измерительной информации:

- вычисление скоростей изменения температуры верхней образующей каждого автоклава и сравнение их с предельно допустимыми значениями (как по требованиям технологического процесса, так и по условиям безопасности);

- вычисление текущих значений разности температуры по высоте и длине для каждого автоклава и сравнение их с предельно допустимыми значениями;

- автоматическое включение стадии "ВПУСК ПАРА" при выборе типа обрабатываемого кирпича и повышении давления в автоклаве до 0.2 кг/см2;

- автоматическое переключение отсчета и контроля параметров из режима "ВПУСК ПАРА" в режим "ВЫДЕРЖКА" при достижении в автоклаве установленного технологическим процессом значения давления;

- автоматическое переключение из режима "ВЫДЕРЖКА" на режим "СБРОС ДАВЛЕНИЯ" по истечении времени заданного программой технологического процесса;

- ввод команд с клавиатуры оператором;

- выбор программы запаривания из существующих шаблонов;

- начало стадии "ЗАГРУЗКА" и окончание стадии "ВЫГРУЗКА";

- экспорт рабочего экрана, страниц, графиков и документов на печать, жесткий диск (сервер) (либо в формате HTML).

Сигнализация:

- сигнализация оператору на экране монитора о нарушении режимов технологического процесса автоклавов;

- предупредительная сигнализация оператору об изменении технологических режимов работы автоклавов.

ПОДСИСТЕМА ТЕХНОЛОГИЧЕСКОГО МОНИТОРИНГА.

Система технологического мониторинга предназначена для наглядного представления оператору в графической и цифровой форме информации о состоянии технологического процесса и работе оборудования.

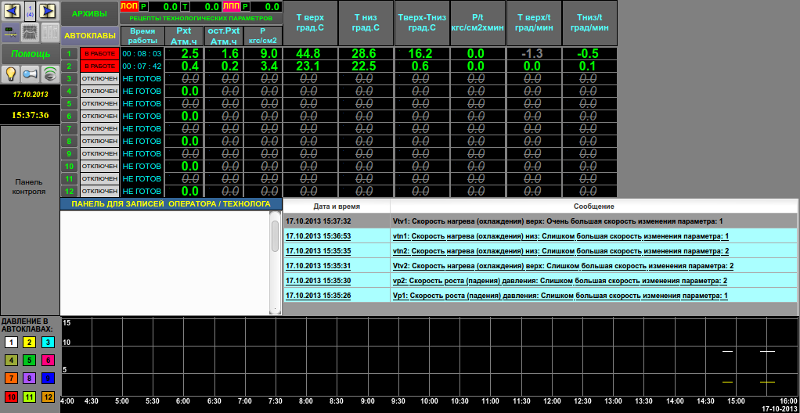

Для взаимодействия с системой контроля и вывода информации на экран оператора выводятся мнемосхемы и таблицы. В системе используется один главный экран (Рис.1) с контрольной панелью инструментов, кнопками переключения обзора для каждого автоклава, информационными табло состояния автоклава (ОТКЛЮЧЕН, НЕ ГОТОВ, ОТКРЫТ, ЗАКРЫТ, ЗАГРУЗКА, ВПУСК, ВЫДЕРЖКА, СБРОС ДАВЛЕНИЯ, ВЫГРУЗКА), температуры верхнего и нижнего обводов автоклавов, давления в автоклавах, перепада температуры по высоте автоклава, скорости изменения давления и температур.

Общий экран дает информацию сразу по всем автоклавам, но только на данный момент времени!

Рис. 1. Главный экран "Панель ОПЕРАТОРА". (Стартовая страница)

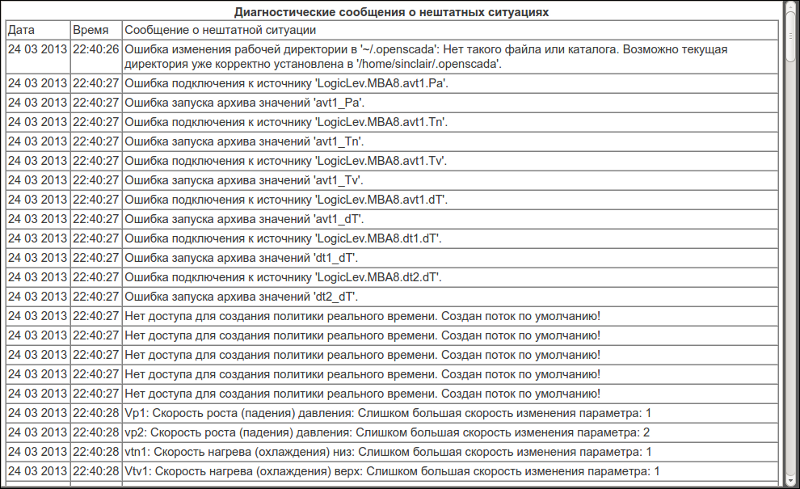

Рис.2 Сообщения о нештатных ситуациях в процессе работы.

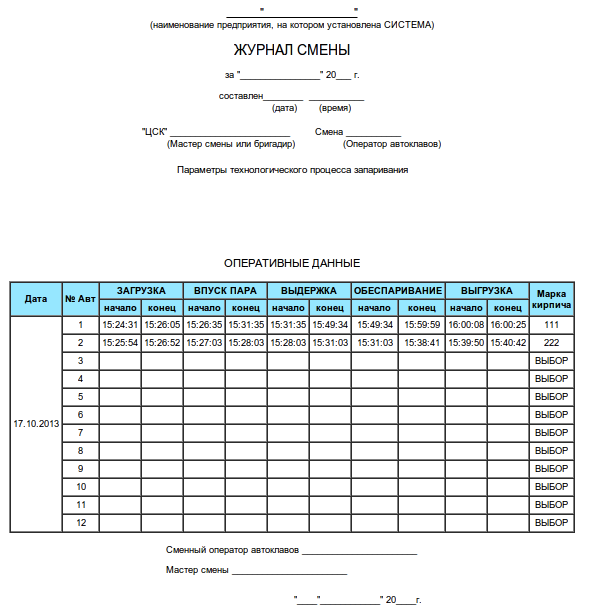

Рис.3 Кадр формирования отчета смены о работе автоклавов.