САУ Фосфатирования, Амминирования и Гидразина котлоагрегатов БКЗ 160–100 ПТ

| Начало: 11(ноябрь) 2013г Окончание: 12(декабрь) 2014г + 12(декабрь) 2015г (Продувка) Расположение: г.Краматорск, ТЭЦ Заказчик: Общество с ограниченной ответственностью "Краматорсктеплоенерго", Участники: Роман Савоченко, Описание: Система автоматизированного управления Фосфатирования, Амминирования, Гидразина, продувки котловой воды котлоагрегатов БКЗ 160–100 ПТ №6,7,8,9 |  |

Объект автоматизации

В эксплуатации ООО Краматорсктеплоэнерго имеется ТЭЦ в составе пяти функционирующих котлоагрегатов БКЗ 160–100 ПТ (5, 6, 7, 8 и 9). Котлы производят пар давлением 100 кгс/см2, с номинальной производительность до 160 т/ч, на котёл. Произведённый пар подаётся на турбины и теплоноситель централизованного отопления города Краматорск. Топливом котлов выступает угольная пыль и природный газ, в основном для растопки и подсветки. Основными углями являются негазовые-антрацитные угли, которые менее взрывоопасны и позволяют осуществлять помол на температурах до 150°С.Для питания котлоагрегатов используется добавочная и циркуляционная вода. Воду питания котлоагрегата предварительно нужно подготовить, с целью предотвращения накипеобразования и коррозии основного и вспомогательного оборудования. Именно для коррекционной обработки питательной воды и применяется её "Амминирование", "Гидразирование" и "Фосфатирование" (для котловой воды).

Снижение скорости коррозии обеспечивается созданием восстановительной среды в конденсатном тракте и глубоким связыванием кислорода и нитритов после деаэратора посредством ввода восстановителей, регулированием значения показателей рН среды за счет ввода аммиака. Более высокая степень связывания нитритов и остаточного кислорода может производиться гидразингидратом (в данном случае), гидразинсульфатом, сульфитом натрия.

Для предотвращения отложений котловую воду обрабатывают фосфатами. Фосфатирование является эффективным средством предупреждения образования только кальциевых отложений. Частью процесса обессоливания является также непрерывная продувка котлоагрегата, а именно непрерывный проток засоленной воды со дна барабана котла. Непрерывная продувка также предусматривается САУ "Фосфатирование".

САУ

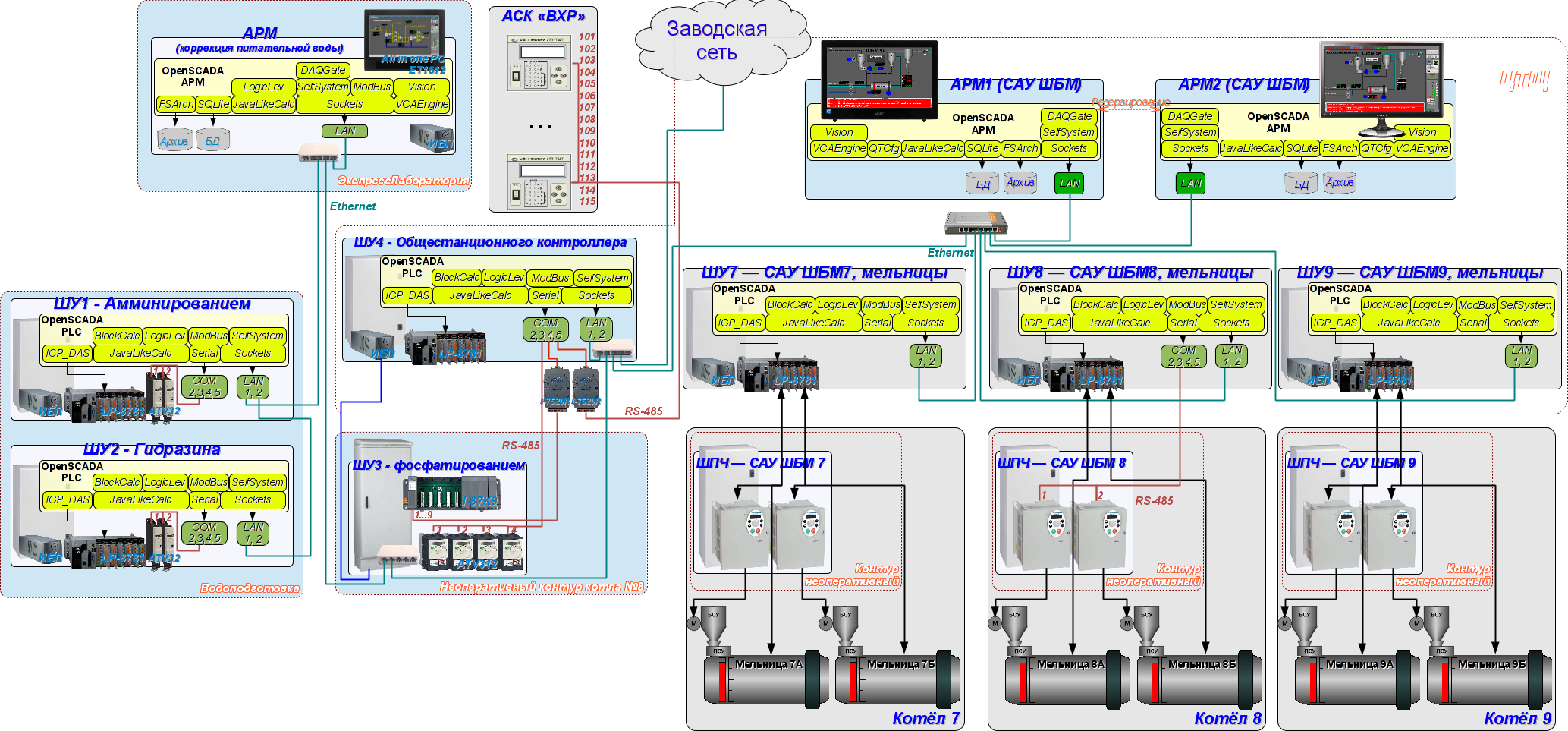

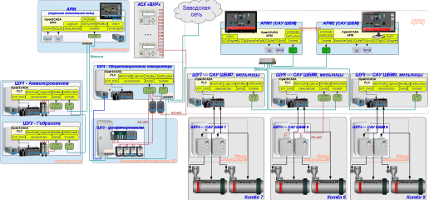

Структурная схема САУ изображена на рисунке 1, составными узлами которой являются четыре шкафа контроллеров и станция автоматизированного рабочего места оператора АРМ.САУ "Аминирования" и "Гидразина" расположены в одном помещении "Водоподготовки", однако выполнены они в отдельных шкафах ШУ1 и ШУ2, соответственно. В каждом шкафу размещён отдельный контроллер, а контроллер САУ "Гидразина" подключен в локальную сеть через второй интерфейс контроллера САУ "Аминирования", где оба интерфейса объединены в "мост". Основной задачей САУ "Аминирования" и "Гидразина" является дозированная подача аммиака и гидразингидрата в питательную воду, что осуществляется насосами, подключенными через преобразователи частоты (ПЧ). Управление ПЧ производится из ПЛК посредством интерфейсной связи RS-485 и протокола ModBus/RTU.

САУ "Фосфатирования" разделено на две части. Первая часть представлена шкафом ШУ4 (помещение Центрального Теплового Щита), в котором установлен ПЛК, а вторая часть шкафом ШУ3 (помещение неоперативного контура котлоагрегата №8) с корзиной УСО и преобразователями частоты насосов подачи фосфатов котлов №6,7,8,9. Основные сигналы САУ заведены на корзину УСО, которая по интерфейсу RS-485 и протоколу DCON подключена к ПЛК. Управление ПЧ подачи фосфатов производится из ПЛК посредством интерфейсной связи RS-485 и протокола ModBus/RTU. Подключение ПЛК в локальную сеть осуществляется через комутатор в шкафу ШУ3, причём две пары RS-485 и две Ethernet подведены между шкафами ШУ3 и ШУ4 одним кабелем витой пары категории 5 длиной около 100м.

ПЛК ШУ4 (помещение Центрального Теплового Щита) кроме непосредственно функций САУ "Фосфатирования" наделён также функцией САУ "Непрерывной продувки" и АСК "Водо-Химического Режима (ВХР)", почему и получил название "Общестанционный".

САУ "Непрерывной продувки", реализуемая в общестанционном контроллере, представлена четырьмя клапанами расхода потока непрерывной продувки с импульсным управлением. Сигналы САУ заведены непосредственно на модули ПЛК. В виду необходимости управления САУ оператором котлоагрегатов её интерфейс заведен на САУ ШБМ, а общестанцонный ПЛК включен в сеть САУ "ШБМ".

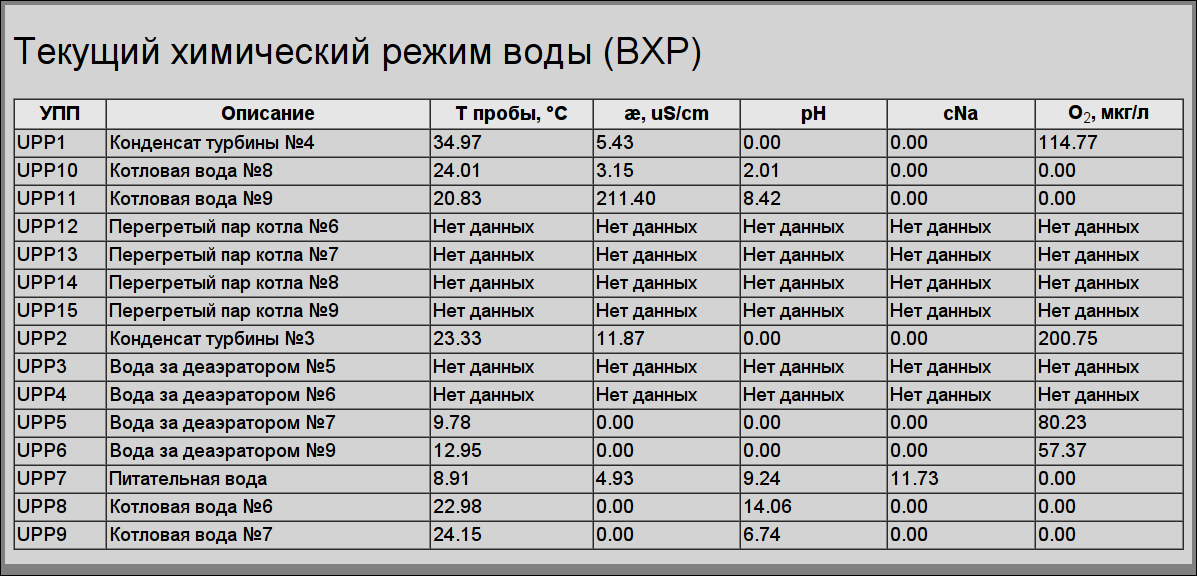

АСК "ВХР" реализована на основе устройств анализа химического режима воды (УПП) от предыдущей системы, АРМ которой (реализованный на закрытых технологиях) со временем стал неработоспособен. Т.е. все устройства УПП (15 единиц), в сети RS-485 с протоколом ModBus/RTU, были подключены к общестанционному ПЛК. Ряд параметров АСК используются в САУ "Амминирования", "Гидразина", "Фосфатирования" и "Непрерывной продувки" для управления подачей/дозирования по анализу. В общем каждый УПП позволяет измерять следующие параметры: "Температура пробы", "Значение pH", "Значение cNa", "Значение растворенного O2", "Электролитическая проводимость".

Все узлы САУ подключены в локальную сеть САУ "Вода", с собственной маской, которая физически имеет выход в заводскую сеть.

ПЛК

В качестве программируемого логического контроллера (ПЛК) в проекте применён ПЛК LP-8781 фирмыПЛК (рис.2) конструктивно выполнен по модульному принципу, где модули устанавливаются в корзину. Корзина совмещена с процессорным модулем и может иметь 1, 3 или 7 слотов для модулей расширения. Модули расширения могут быть двух типов, а именно модули на параллельной и последовательной шине. Модули на параллельной шине (I-8x) являются быстрыми. Модули на последовательной шине (I-87x) устанавливаются на шину интерфейса RS-485 и работают со скоростью 115000 бит/с по протоколу DCON. Кроме модулей непосредственно в корзине контроллер может расширяться дополнительными корзинами с модулями на последовательной шине (I-87x) через последовательные интерфейсы процессора. Одна из таких корзин расширения I-87K9 (рис.3) была применена для сбора сигналов САУ "Фосфатирования".

Рис. 2. ПЛК серии LP-8x81.

Рис. 3. Корзины расширения I-87Kx.

Процессор контролера имеет следующие технические характеристики:

| CPU | AMD LX800 процессор (32-бит и 500 МГц) |

| Системная память | 1 GB RAM |

| SRAM с двойным питанием от батареи | 512 КБ (с сохранением в течении 5 лет) |

| Flash | 4 ГБ как IDE Master |

| EEPROM | 16 КБ Сохранение данных: 40 лет; 1,000,000 циклов удаления/записи. |

| CF карта | 8 ГБ (поддержка непосредственно до 32 ГБ) |

| 64-бит Серийный Номер Оборудования | Есть |

| Двойной Watchdog таймер | Есть |

| VGA | 640 x 480 ~ 1024 x 768 |

| Ethernet порты | RJ-45 x 2, 10/100 Base-TX Ethernet Контроллер (Авто-согласование, авто MDI/MDI-X, LED индикатор) |

| USB 1.1 (хост) | 2 |

| COM1 | Внутренняя коммуникация с модулями I-87K в слотах |

| COM2 | RS-232 (RxD, TxD и GND); Не изолировано |

| COM3 | RS-485 D2+,D2-;само-настройка ASIC внутри |

| COM4 | RS-232/RS-485 (RxD, TxD, CTS, RTS та GND для RS-232, Data+ и Data- для RS-485); Не изолировано |

| COM5 | RS-232 (RxD, TxD, CTS, RTS, DSR, DTR, CD, RI и GND); Не изолировано |

| Источник питания | Нерегулированный +10В ... +30В |

| Рабочая температура | -25 ~ +75 °C |

Корзина расширения I-87K{X} имеет следующие технические характеристики:

| COM2 | RS-485 (Data+, Data-); Напряжение изоляции 3000В. |

| Источник питания | Нерегулируемое +10В ... +30В |

| Рабочая температура | -25 ~ +75 °C |

Суммарная ёмкость САУ составляет: 27AI, 115DI, 101DO. Согласно структуры САУ строится на трёх контроллерах и одной корзине расширения, набивка которых модулями следующая:

| Слот | Модуль | Замечание |

| САУ Амминирования (ШУ1) | ||

| 1, 2, 3 | LP-8781 | Корзина 10 слотов с процессором в слотах 1-3 |

| 4 | I-87019RW | 8-каналов AI. |

| 5 | I-87040W | 32 канала DI. |

| 6 | I-87041W | 32 канала DO. |

| 7 | Свободен | |

| 8 | Свободен | |

| 9 | Свободен | |

| 10 | Свободен | |

| САУ Гидразина (ШУ2) | ||

| 1, 2, 3 | LP-8781 | Корзина 10 слотов с процессором в слотах 1-3 |

| 4 | I-87017ZW | 10-каналов AI. |

| 5 | I-87040W | 32 канала DI. |

| 6 | I-87040W | 32 канала DI. |

| 7 | I-87041W | 32 канала DO. |

| 8 | I-87041W | 32 канала DO. |

| 9 | Свободен | |

| 10 | Свободен | |

| САУ Фосфатирования (ШУ3) | ||

| 1 | I-87K9 | Корзина 10 слотов с конвертером в слоте 1 |

| 2 | I-87017ZW | 10-каналов AI. |

| 3 | I-87017ZW | 10-каналов AI. |

| 4 | I-87040W | 32 канала DI. |

| 5 | I-87041W | 32 канала DO. |

| 6 | Свободен | |

| 7 | Свободен | |

| 8 | Свободен | |

| 9 | Свободен | |

| 10 | Свободен | |

| Общестанционный контроллер (ШУ4) | ||

| 1, 2, 3 | LP-8781 | Корзина 10 слотов с процессором в слотах 1-3 |

| 4 | I-87017ZW | 10-каналов AI. |

| 5 | I-87040W | 32 канала DI. |

| 6 | I-87041W | 32 канала DO. |

| 7 | Свободен | |

| 8 | Свободен | |

| 9 | Свободен | |

| 10 | Свободен | |

Для подключения UPS использован USB интерфейс контроллера и АРМ.

Прошивка программного окружения создавалась в соответствии с инструкцией здесь.

В процессе внедрения, проверки и эксплуатации OpenSCADA в роли среды исполнения ПЛК было обнаружено и исправлено ряд проблем, а именно:

- DAQ.BlockCalc: не запуск или остановка вычисление блочной схемы в виду исключения при записи в RO атрибут.

- DAQ.BlockCalc: не всегда корректная сортировка блоков в нужном порядке, при очевидной конфигурации.

- DAQ.ICP_DAS: неустойчивое прохождение команд с контроллера ШУ4 в виду отсутствия захвата ресурса выбора слота модуля в корзине ПЛК.

- DAQ.JavaLikeCalc: падение в случае работы (компиляция, исполнение, удаление) динамических процедур ряда параметров в одном объекте функции.

АРМ

Автоматизированное рабочее место (АРМ) оператора выполнено на основе моноблочного ПК "Asus EeeTop PC ET1612" с сенсорным экраном и следующей конфигурацией:| Компонент | Наименование |

| Процессор | Intel Celeron 847 (1.1 ГГц), двухядерный |

| Чипсет | Intel HM70 |

| Оперативная память | DDR3 2 Гб |

| Твёрдотельный диск (SSD) | Goodram Play 32GB 2.5" |

| Интерфейсы | 2 x RS232, RJ-45, 2 x USB 2.0, 2 x USB 3.0, WLAN |

| МультиМедиа | встроенные динамики 2х1.5 Вт; микрофон; Web-камера; КардРидер MMC/SD/SDHC |

| Клавиатура | ASUS AK1D |

| Манипулятор мышь | ASUS AM1D |

| Дисплей | 15,6" / 1366x768 / Сенсорный |

АРМ оператора установлен на столе в помещении лаборатории, рисунок 4.

Рис. 4. АРМ САУ "Вода".

На АРМ инсталлировано системное ПО ALTLinux T6 и SCADA-система OpenSCADA 0.9-Work.

Осуществлены следующие мероприятия по общесистемной конфигурации, которую собрано в архивы и передано заказчику вместе с диском проекта САУ "Вода":

- Настроена синхронизация времени контроллеров по АРМ.

- Создана учётная запись оператора "operator" с паролем по умолчанию.

- Настроена автоматическая загрузка рабочего интерфейса от имени оператора и запуск системы OpenSCADA с проектом САУ.

- Окружение рабочего стола TDE настроено для исключения лишних функций при работе с диалоговыми окнами и исключения возможности закрытия интерфейса оператора манипулятором мышь.

В процессе внедрения, проверки и эксплуатации OpenSCADA в роли SCADA-станции было обнаружено и исправлено ряд проблем, а именно:

- Archive.FSArch: не подключение файлов архива, источник которого появляется с запозданием.

- Archive.FSArch: искажение некоторых файлов архива низкого качества, обычно минутные, сопровождаемое потерей в конце архива недостоверности и как следствие ошибочной установки вершины архива параметра далеко в будущем, на физическом окончании проблемного архивного файла.

- UI.Vision: нестыковка градиентной заливки примитива "ElFigure".

Интерфейс пользователя

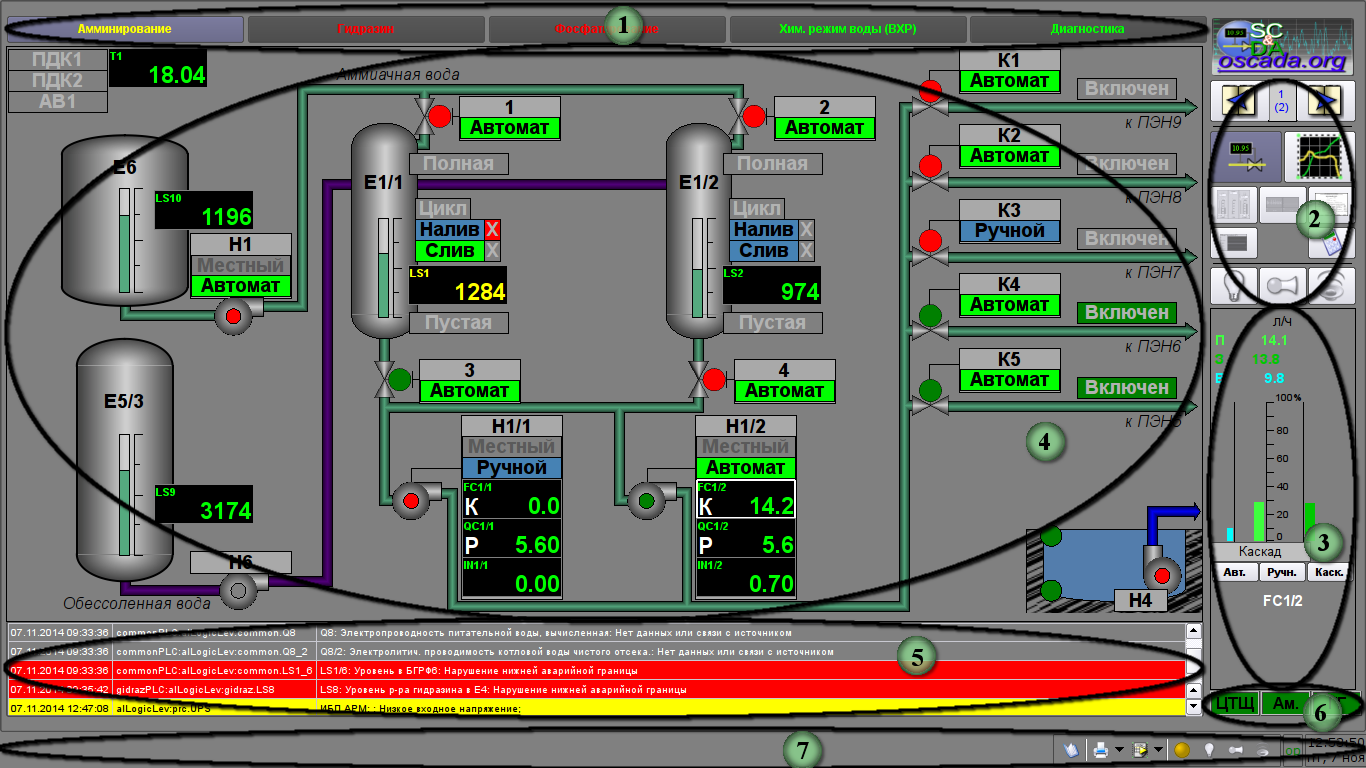

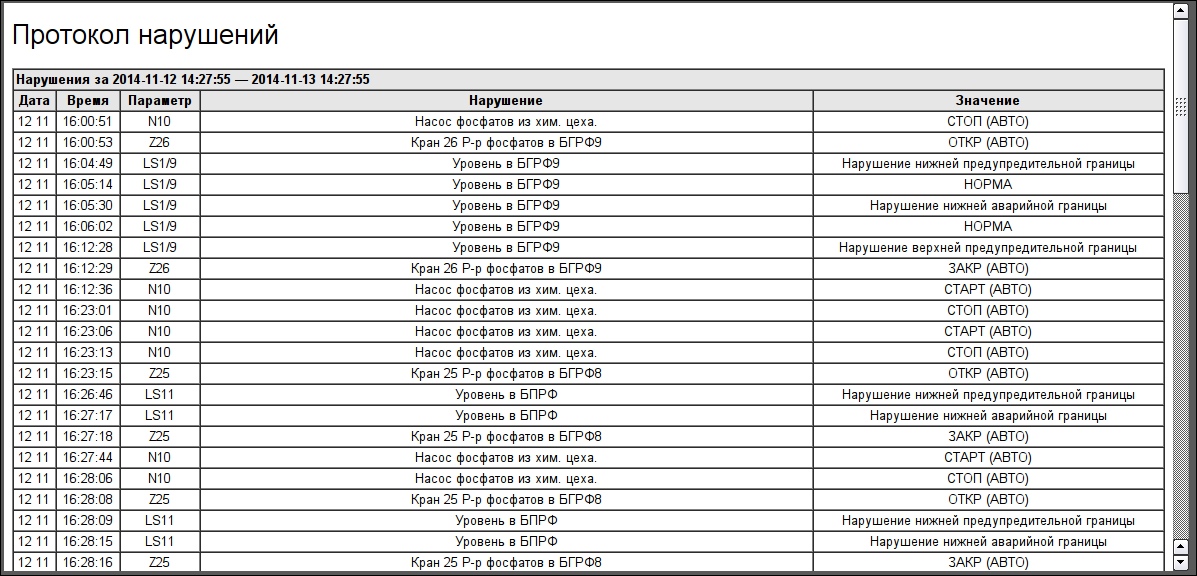

Информация о технологическом процессе отображается на видеокадрах, формируемых программой отображения на экране дисплея, который входит в состав АРМ. Отображаемая информация имеет определённую область вывода в пределах видеокадра в зависимости от её предназначения. На рисунке 5 цифрами указаны области вывода видеокадра: 1. панель объектов сигнализации;

2. панель выбора типа отображения, навигации по видеокадрам и местной квитации;

3. панель управления;

4. рабочая область отображения;

5. таблица актуальных нарушений;

6. состояния подключений с ПЛК;

7. панель состояния с инструментами.

2. панель выбора типа отображения, навигации по видеокадрам и местной квитации;

3. панель управления;

4. рабочая область отображения;

5. таблица актуальных нарушений;

6. состояния подключений с ПЛК;

7. панель состояния с инструментами.

Объект управления разбивается функционально и технологически на блоки, называемые объектами сигнализации. Каждому из объектов сигнализации ставится в соответствие набор видеокадров, объединённых в группы. Панель объектов сигнализации представляет собой набор экранных кнопок для выбора объектов и закреплённых за ними групп видеокадров.

Панель объектов сигнализации включает следующие кнопки:

- "Амминирование" — группы видеокадров для управления и контроля Амминирования питательной воды.

- "Гидразин" — группы видеокадров для управления и контроля подачи Гидразин Гидрата в питательную воду.

- "Фосфатирование" — группы видеокадров для управления и контроля подачи Фосфатов в котловую воду.

- "ВХР" — группы видеокадров для контроля химического режима воды.

- "Диагностика" — группы видеокадров диагностики оборудования автоматизации.

К каждому объекту сигнализации могут быть привязаны следующие типы видеокадров:

- мнемосхемы;

- группы графиков;

- группы обзорных кадров;

- группы контуров параметров;

- документы.

Мнемосхемы

Окно мнемосхемы вызывается по нажатию соответствующей кнопки типа отображения и предназначено для:- графического (мнемонического) изображения фрагмента объекта управления;

- отображения текущего состояния параметра в графическом виде;

- отображения текущего состояния параметра в текстовом виде;

- вызова окна управления параметром на панель управления.

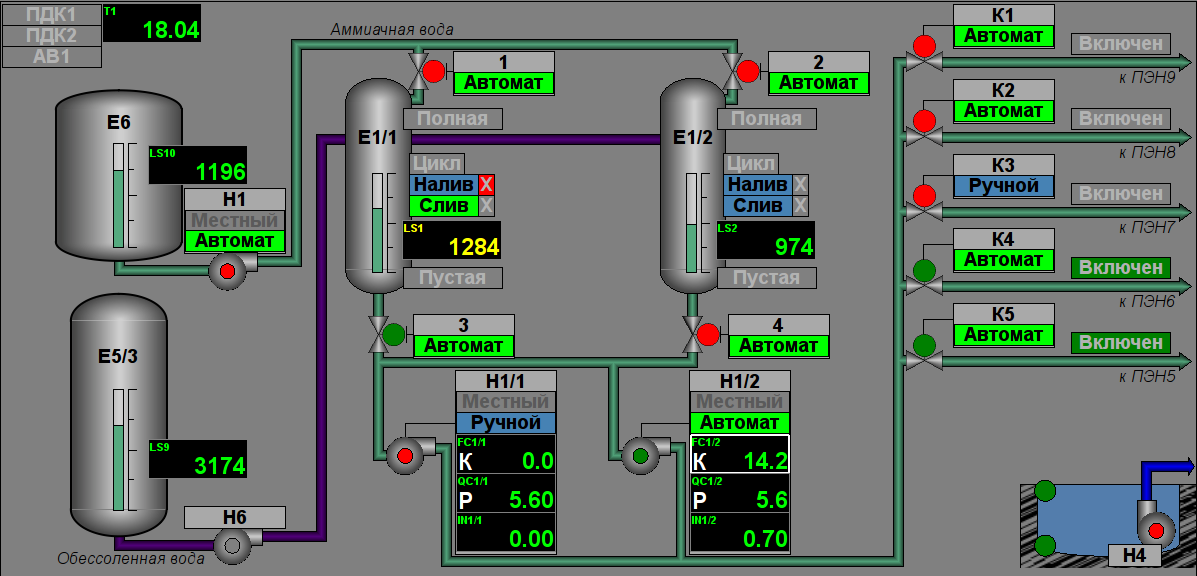

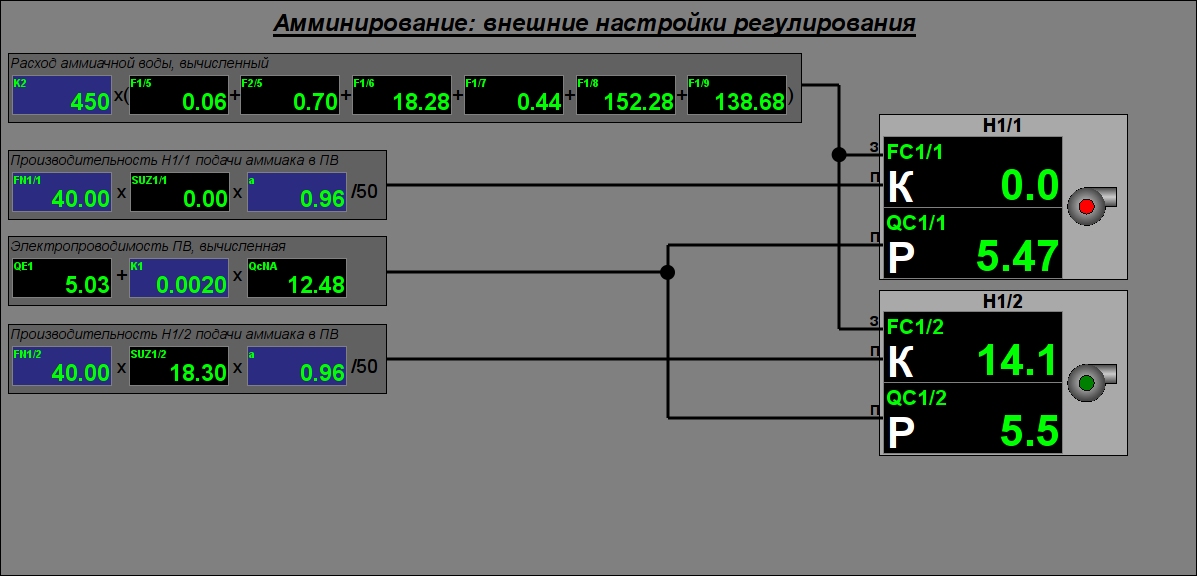

Амминирование

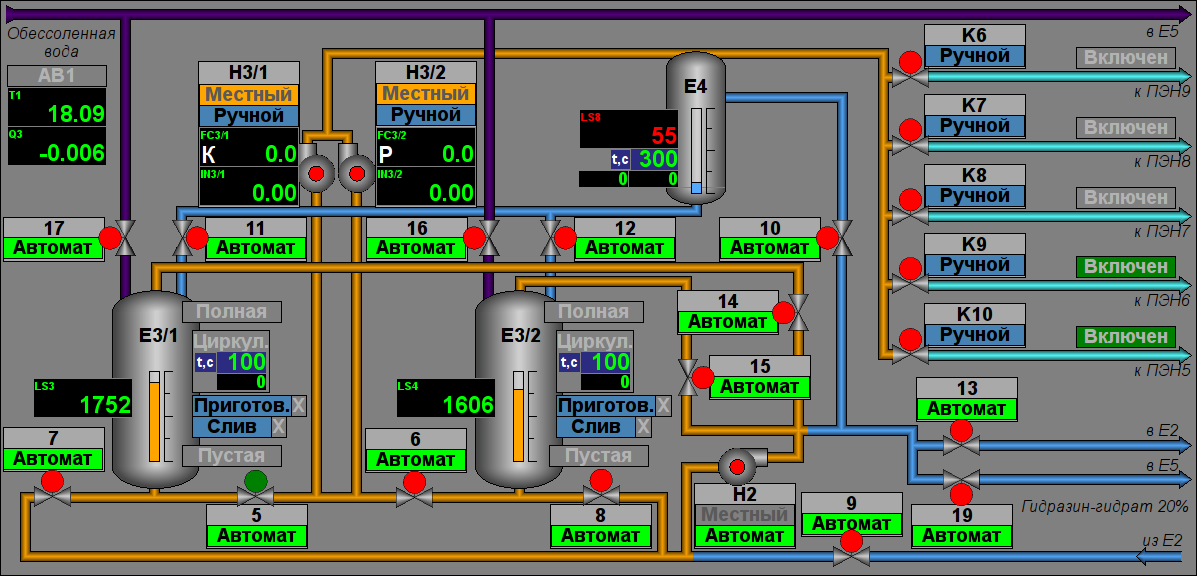

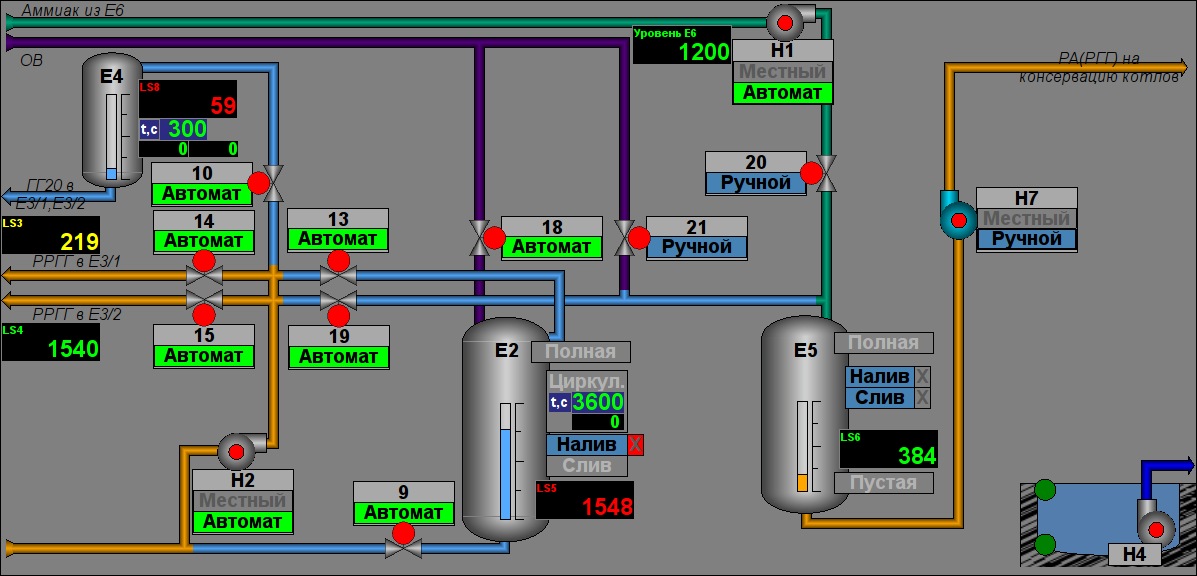

Управление процессом амминирования осуществляется посредством двух мнемосхем, где первая "Основная" (рис.6) содержит мнемоническое изображение технологического процесса с элементами контроля, а вторая "Внешние настройки регулирования" (рис. 7) содержит внешние настройки регулирования, соответственно.Гидразирование

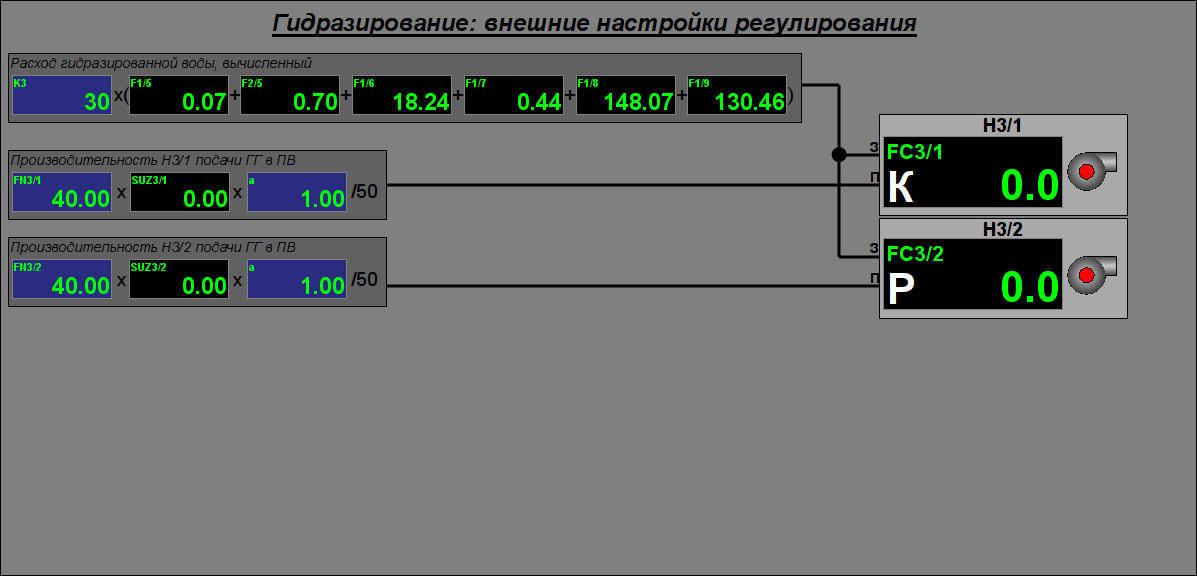

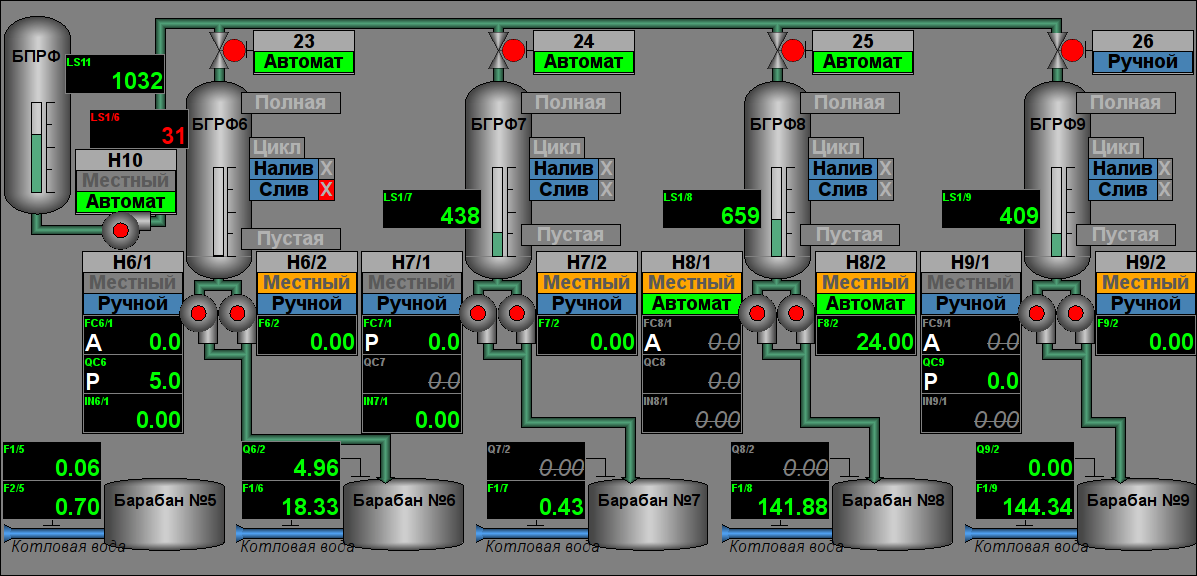

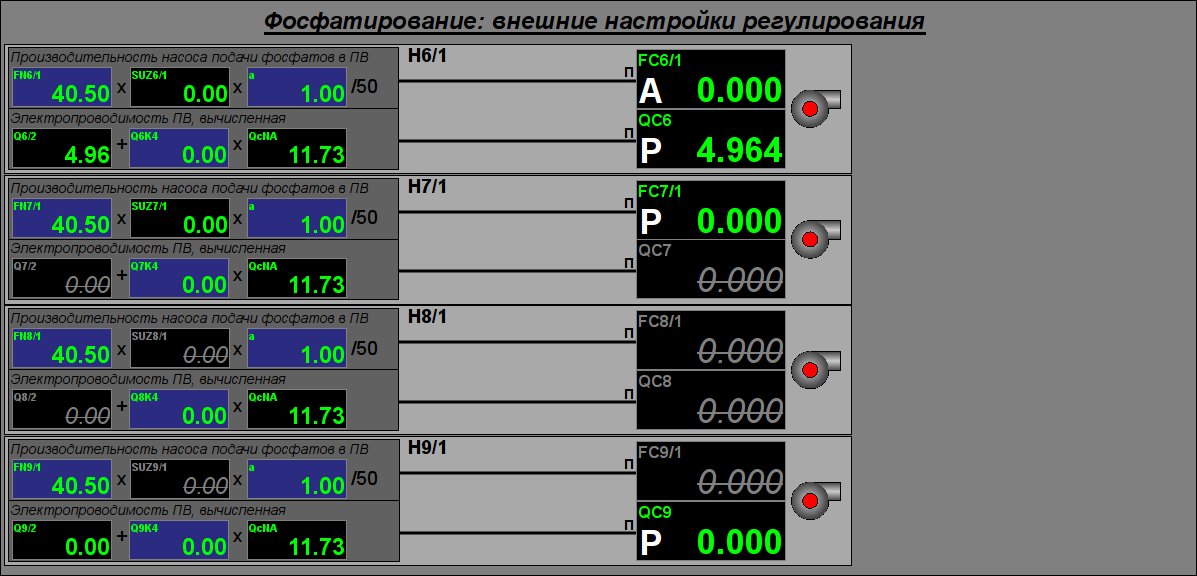

Управление процессом гидразирования осуществляется посредством трёх мнемосхем, где первые две «Основные» (рис. 8 и 9) содержат мнемоническое изображение технологического процесса с элементами контроля, а третья «Внешние настройки регулирования» (рис. 10) содержит внешние настройки регулирования, соответственно.Фосфатирование

Управление процессом фосфатирования осуществляется посредством двух мнемосхем, где первая "Основная" (рис.11) содержат мнемоническое изображение технологического процесса с элементами контроля, а вторая «Внешние настройки регулирования» (рис.12) содержит внешние настройки регулирования, соответственно.Хим. режим воды (ВХР)

Контроль за химическим режимом воды осуществляется посредством одной мнемосхемы со сводной таблицей параметров воды (рис. 13).Диагностика

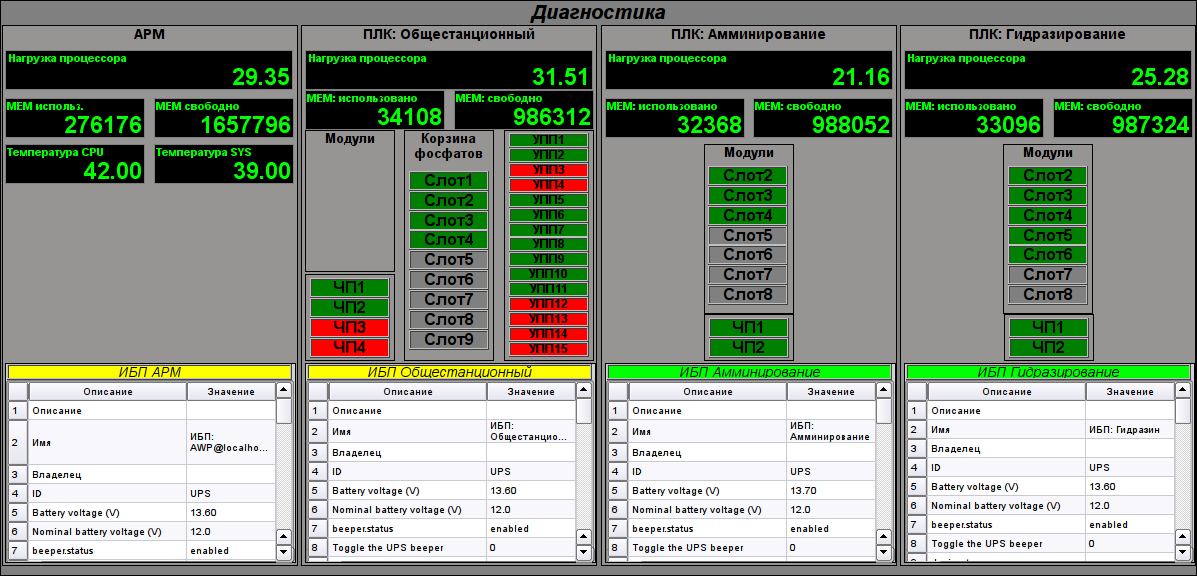

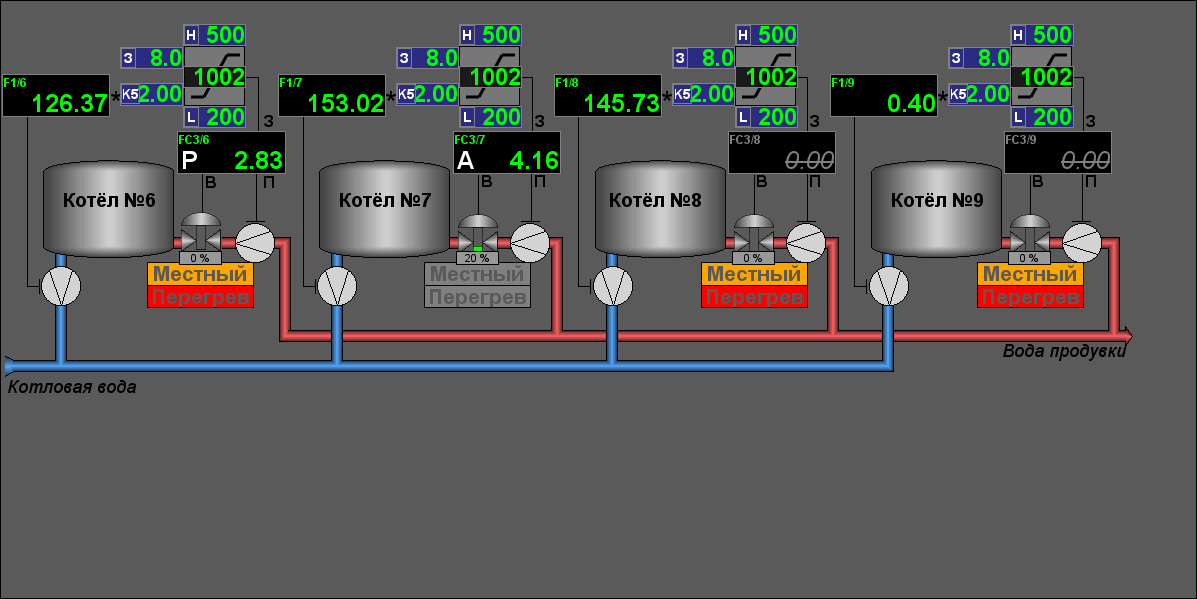

Контроль за оборудованием САУ осуществляется посредством мнемосхемы "Основная" (рис. 14).Непрерывная продувка

Управление процессом непрерывной продувки осуществляется с АРМов "Мельницы" посредством мнемосхемы "Основная" (рис.15).Группа графиков значений параметров

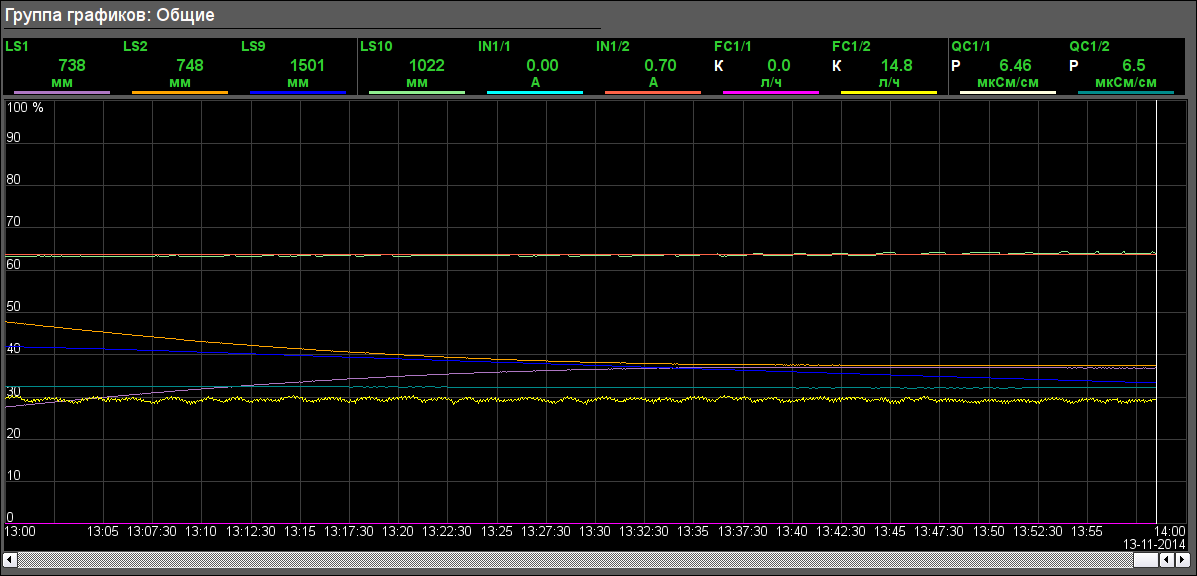

Окно группы графиков вызывается по нажатию соответствующей кнопки типа отображения и предназначено для просмотра значений до десяти параметров за определённое время в графическом виде.Предусмотрено восемь групп графиков технических параметров в следующей конфигурации по объектам сигнализации:

- Амминирование: "Общие" (рис. 16)

- Гидразин: "Общие", "Окружение"

- Фосфатирование: "Уровни", "Производительность насосов", "Электропроводимость", "Насосы", "Питательная вода".

- Хим. режим воды: "Питательная вода", "Конденсат турбин", "Вода за деаєраторами", "Котловая вода К6,7", "Котловая вода К8,9", "Перегретый пар котла К6,7", "Перегретый пар котла К8,9".

- Непр. продувка: "Расходы продувки", "Продувочные клапана".

- Диагностика: "АРМ", "ПЛК: Общестанционный", "ПЛК: Амминирование", "ПЛК: Гидразирование".